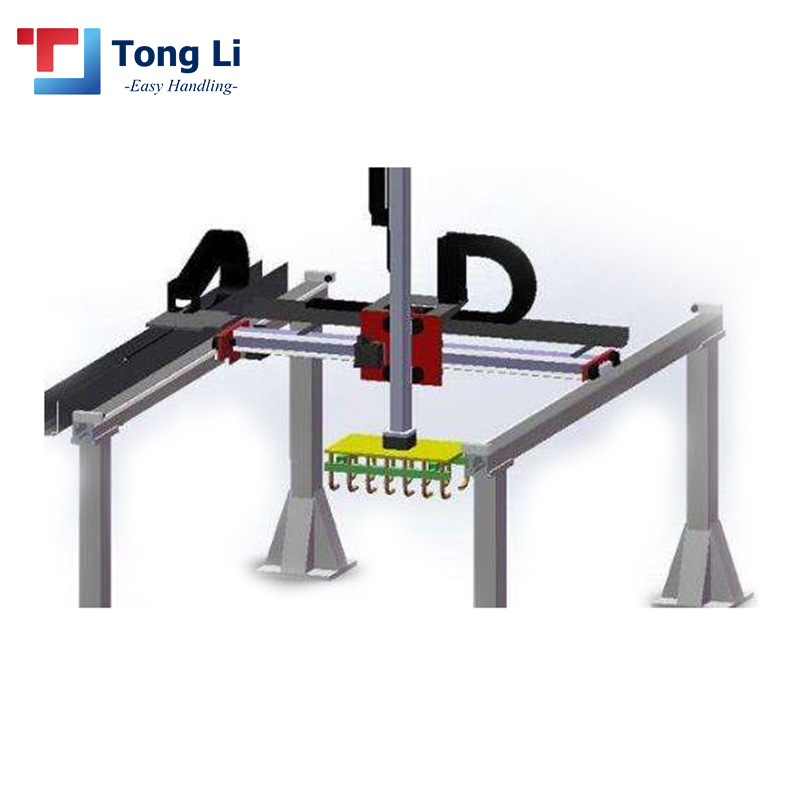

કાર્ટન પેલેટાઇઝિંગ રોબોટ

તે કેવી રીતે કાર્ય કરે છે: વર્કફ્લો

આ પ્રક્રિયા સામાન્ય રીતે ચાર-પગલાંના ચક્રને અનુસરે છે:

-

ઇનફીડ:કાર્ટન કન્વેયર દ્વારા પહોંચે છે. સેન્સર અથવા વિઝન સિસ્ટમ બોક્સની સ્થિતિ અને દિશા શોધી કાઢે છે.

-

ચૂંટો:રોબોટ હાથ તેનાએન્ડ-ઓફ-આર્મ ટૂલિંગ (EOAT)બોક્સમાં. ડિઝાઇનના આધારે, તે એક સમયે એક બોક્સ અથવા આખી પંક્તિ/સ્તર પસંદ કરી શકે છે.

-

સ્થળ:રોબોટ "રેસીપી" (સ્થિરતા માટે રચાયેલ સોફ્ટવેર પેટર્ન) અનુસાર બોક્સને ફેરવે છે અને પેલેટ પર મૂકે છે.

-

પેલેટ મેનેજમેન્ટ:એકવાર પેલેટ ભરાઈ જાય પછી, તેને (મેન્યુઅલી અથવા કન્વેયર દ્વારા) સ્ટ્રેચ રેપરમાં ખસેડવામાં આવે છે, અને સેલમાં એક નવું ખાલી પેલેટ મૂકવામાં આવે છે.

મુખ્ય ઘટક: એન્ડ-ઓફ-આર્મ ટૂલિંગ (EOAT)

રોબોટનો "હાથ" એ કાર્ટન સિસ્ટમનો સૌથી મહત્વપૂર્ણ ભાગ છે. સામાન્ય પ્રકારોમાં શામેલ છે:

-

વેક્યુમ ગ્રિપર્સ:ઉપરથી બોક્સ ઉપાડવા માટે સક્શનનો ઉપયોગ કરો. સીલબંધ કાર્ટન અને વિવિધ કદના બોક્સ માટે આદર્શ.

-

ક્લેમ્પ ગ્રિપર્સ:બોક્સની બાજુઓને દબાવો. ભારે અથવા ખુલ્લી ટ્રે માટે શ્રેષ્ઠ જ્યાં સક્શન નિષ્ફળ થઈ શકે છે.

-

ફોર્ક/અંડર-સ્લંગ ગ્રિપર્સ:બોક્સની નીચે ટાઇન્સ સ્લાઇડ કરો. ખૂબ ભારે ભાર અથવા અસ્થિર પેકેજિંગ માટે વપરાય છે.

ઓટોમેટ કેમ? (ટોચના ફાયદા)

-

ઈજાનું જોખમ ઓછું:વારંવાર ઉપાડવા અને વળી જવાથી થતા મસ્ક્યુલોસ્કેલેટલ ડિસઓર્ડર (MSDs) ને દૂર કરે છે.

-

ઉચ્ચ ઘનતાવાળા સ્ટેક્સ:રોબોટ્સ મિલીમીટર ચોકસાઇ સાથે બોક્સ મૂકે છે, વધુ સ્થિર પેલેટ બનાવે છે જે શિપિંગ દરમિયાન ટીપ થવાની શક્યતા ઓછી હોય છે.

-

24/7 સુસંગતતા:માનવ ઓપરેટરોથી વિપરીત, રોબોટ્સ સવારે 3:00 વાગ્યે તે જ ચક્ર સમય જાળવી રાખે છે જે તેઓ સવારે 10:00 વાગ્યે રાખે છે.

-

માપનીયતા:આધુનિક "નો-કોડ" સોફ્ટવેર ફ્લોર સ્ટાફને રોબોટિક્સ એન્જિનિયરની જરૂર વગર મિનિટોમાં સ્ટેકીંગ પેટર્ન બદલવાની મંજૂરી આપે છે.